La plupart des retards de production ne viennent pas d’une usine “trop lente”, mais d’un enchaînement mal pensé des étapes, d’ordres passés trop tard et d’éléments décidés au dernier moment. En travaillant sur le planning, et non sur la pression mise au fournisseur, il devient réaliste de réduire de 30% les délais sans dégrader la qualité ni épuiser les équipes.

Vous cherchez un agent de sourcing ?

Mkgmix vous aide à trouver, développer, contrôler et importer des produits innovants répondant à vos attentes en matière de coûts, qualité et délais.

Mkgmix vous aide à trouver, développer, contrôler et importer des produits innovants répondant à vos attentes en matière de coûts, qualité et délais.

Vous cherchez un agent de sourcing ?

Mkgmix vous aide à trouver, développer, contrôler et importer des produits innovants répondant à vos attentes en matière de coûts, qualité et délais.

Identifier précisément où le temps se perd

Lorsqu’on découpe un lead time classique, on découvre que le temps se concentre surtout en amont de la production, dans la validation de specs, l’approvisionnement et la coordination logistique, bien plus que sur la chaîne elle‑même. Des études sur la réduction de lead time montrent que les goulots d’étranglement se situent souvent dans les décisions tardives, les allers‑retours flous et les commandes de matières passées trop tard, plutôt que dans la vitesse des machines.

Une répartition typique ressemble à : 20% pour la validation des spécifications (souvent ralentie par des modifications successives), 30% pour l’approvisionnement des matières (commandées après coup), 30% pour la production (qui subit les manques ou les interruptions), 10% pour le contrôle et le packing, puis 10% pour l’attente d’expédition liée à une mauvaise coordination des dates. Travailler sur ces segments en amont offre donc un levier bien plus puissant que de simplement demander “aller plus vite” à l’usine.

Adopter le principe du planning à rebours

Le planning à rebours consiste à partir de la date de livraison souhaitée chez le client ou en entrepôt, puis à remonter toutes les étapes nécessaires jusqu’au lancement de production. Ce mode de planification, utilisé dans les ERP et systèmes MRP modernes, aide à garantir le respect des deadlines en synchronisant chaque tâche avec la date d’arrivée cible plutôt qu’en lançant “le plus tôt possible” sans vision globale.

Par exemple, si la livraison client doit se faire le 1er octobre, avec 35 jours de transit maritime, la date de départ usine se situe autour du 25 août. À partir de cette date, on planifie en remontant : fin de production, contrôle qualité, approvisionnement matières, validation du packaging, validation des specs, etc. Ce raisonnement met immédiatement en lumière les marges disponibles et les zones où un retard ne sera plus rattrapable.

Figurer les 3 validations indispensables avant le lancement

Les délais explosent souvent parce que la production démarre alors que le produit, le packaging ou les quantités ne sont pas réellement figés. Chaque “petite modification” imposée après coup entraîne une cascade de délais cachés : relance du graphiste, re‑commande cartons, re‑calage machines, corrections des notices. Les spécialistes de lead time recommandent donc de verrouiller trois éléments avant tout lancement ferme : le design final du produit, le packaging validé (dimensions, maquette, textes) et les quantités définitives par SKU.

Une fois ces trois briques stabilisées, l’usine peut planifier ses achats et ses lignes sans devoir constamment réagir à des changements tardifs. À l’inverse, lancer la production en laissant encore en suspens la couleur, la notice ou la taille du carton garantit presque mécaniquement des retards de 7 à 15 jours à chaque ajustement.

Travailler en parallèle plutôt qu’en séquentiel

Un autre levier puissant consiste à passer d’un enchaînement strictement linéaire (tout en série) à une organisation où certaines tâches avancent en parallèle, dès que le niveau d’information le permet. Les guides de planification insistent sur l’impact de la réduction des temps d’attente entre tâches et de la mise en chevauchement d’activités indépendantes pour compresser le cycle global.

Concrètement, au lieu d’attendre la validation finale du produit pour lancer la création packaging, on peut démarrer la boîte et la notice dès le stade de “design gelé”. Les matières standards ou génériques peuvent être commandées en avance, pendant les derniers ajustements de prototype. De même, la préparation des notices, des étiquettes ou des listings logistiques peut se faire pendant la production, tandis que la date d’inspection est réservée dès le début du projet. Cette logique de parallélisation réduit le temps total sans demander d’effort supplémentaire à l’usine.

Vous cherchez un agent de sourcing ?

Mkgmix vous aide à trouver, développer, contrôler et importer des produits innovants répondant à vos attentes en matière de coûts, qualité et délais.

Mkgmix vous aide à trouver, développer, contrôler et importer des produits innovants répondant à vos attentes en matière de coûts, qualité et délais.

Vous cherchez un agent de sourcing ?

Mkgmix vous aide à trouver, développer, contrôler et importer des produits innovants répondant à vos attentes en matière de coûts, qualité et délais.

Sécuriser l’approvisionnement matières en amont

Dans beaucoup de productions asiatiques, le vrai goulot vient de matières ou composants spécifiques disponibles avec des délais incompressibles : couleurs custom, composants électroniques, packaging sur mesure, matières premières particulières. Les spécialistes de sourcing recommandent de travailler avec le fournisseur pour identifier ces “matières critiques” et les sécuriser en priorité.

Cela peut passer par un blocage de stock chez l’usine sitôt le Purchase Order signé, le paiement d’un petit acompte dédié matière, ou encore l’utilisation de composants déjà en stock quand c’est compatible avec le produit. Une matière manquante met toute la ligne à l’arrêt ; à l’inverse, un stock matière sécurisé permet de démarrer vite et de lisser les aléas, surtout quand les approvisionnements globaux sont tendus.

Intégrer le contrôle qualité dans le planning dès le départ

Lorsque l’inspection finale est prévue “à la fin si on a le temps”, le contrôle qualité devient un frein : les défauts majeurs ne sont découverts qu’au moment où tout est produit, emballé, prêt à partir, ce qui génère des reworks de 1 à 3 semaines. Les bonnes pratiques de QC recommandent au contraire de planifier plusieurs points de contrôle : une inspection pré‑production (matières, premiers échantillons), un contrôle en cours de production sur 20–30% du lot, puis une inspection finale sur base AQL avant embarquement.

En intégrant ces étapes dans le planning, avec dates cibles alignées sur le planning à rebours, le QC devient un accélérateur : les dérives sont détectées tôt, corrigées sans casser tout le calendrier, et l’inspection finale se passe sur un lot déjà maîtrisé. L’effet global est un lead time plus court et un taux de retours clients réduit, au lieu d’une “surprise” en fin de chaîne.

Construire un modèle de planning “30% plus rapide”

Si l’on compare un planning classique “en série” à un planning optimisé “à rebours + parallèle”, on obtient facilement des gains de l’ordre de 30% sur le temps total. Par exemple : spécifications produit sur J0–J10 réduites à J0–J5 via préparation amont ; matières sur J10–J25 compressées en J5–J15 en lançant les achats plus tôt ; production sur J25–J45 avancée en J15–J35 grâce à une meilleure disponibilité des composants ; contrôle et packing sur J45–J55 ramenés à J30–J40 en planifiant QC et packaging en amont ; attente expédition J55–J65 raccourcie en J40–J45 par meilleure coordination de booking transport.

Ce type de modèle repose davantage sur l’enchaînement intelligent des tâches que sur la demande à l’usine “d’aller plus vite”. La charge réelle sur les machines reste comparable, mais les temps morts et les périodes d’attente sont drastiquement réduits.

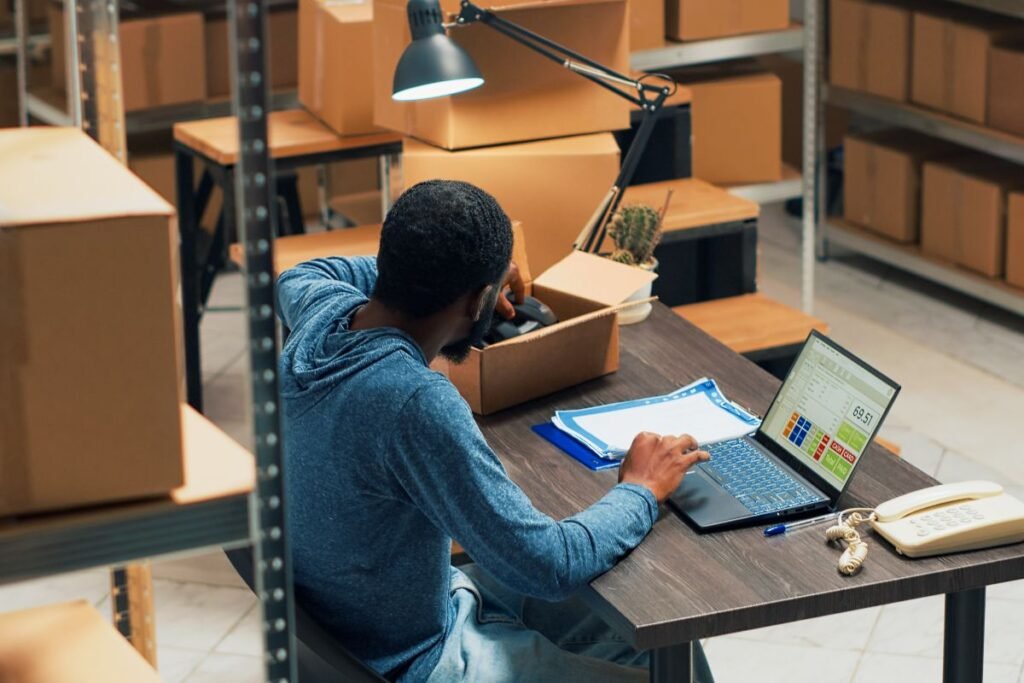

Utiliser le Purchase Order comme outil de pilotage de délais

Un PO bien rédigé devient un outil clé pour aligner le planning avec le fournisseur : les guides de gestion des purchase orders rappellent qu’un bon PO sert de base à la planification de capacité, aux achats et aux expéditions côté vendeur. En intégrant des dates clés (fin de production, inspection, départ usine), des tolérances, un AQL, l’obligation de validation échantillon et des jalons intermédiaires, le PO transforme le planning en engagement contractuel plutôt qu’en simple “estimation”.

Certaines entreprises ajoutent même des clauses de pénalités modérées en cas de retard et, parfois, des incentives si les délais sont tenus, créant un système “carotte + bâton” structuré. Cette approche donne un cadre clair au fournisseur, qui sait précisément comment organiser son planning interne et quels risques il prend en cas de glissement.

Les fausses bonnes solutions qui ne réduisent pas vraiment les délais

Plusieurs réflexes courants donnent l’illusion d’accélérer, sans traiter les causes : relancer l’usine tous les jours, promettre une prime pour “aller plus vite”, passer systématiquement en aérien “en urgence” ou rogner sur le contrôle qualité. Ces approches augmentent souvent les coûts (transport, stress, erreurs) et ne réduisent pas les lead times structurels, puisqu’elles n’agissent ni sur la planification, ni sur l’approvisionnement, ni sur la clarté du PO.

Les retours d’expérience montrent qu’un lead time plus court et plus fiable vient surtout d’une meilleure collaboration et d’une simplification du travail du fournisseur : specs claires, prévisions, matières sécurisées, dates bien définies, QC planifié. En structurant le planning autour de ces éléments, on obtient souvent 20 à 30% de réduction de délai réel, sans surcharge de pression ni risques additionnels.